Evolventenverzahnung [Bearbeiten]

- Hauptartikel: Evolventenverzahnung

- Verwendung: beim Antrieb vom Schnellen ins Langsame oder umgekehrt (z. B. Auto, Maschinenbau)

- leichte Normierung

- Räderpaare können bei gleicher Reibung links- und rechtsherum angetrieben werden

- relativ spielarme Verzahnung

- unempfindlich gegenüber Achsabstandsänderung, da die Eingriffslinie eine Gerade ist

- im Wälzpunkt ausschließlich Rollreibung; vom Wälzpunkt weggehend zunehmend Gleitreibung

- durch die konvexe Zahnform entsteht eine hohe Flächenpressung, was einen Nachteil hinsichtlich der Lebensdauer bedeutet.

- Herstellung der Zahnräder relativ einfach und kostengünstig

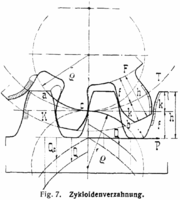

Zykloidenverzahnung [Bearbeiten]

- Verwendung: Beim Antrieb vom Langsamen ins Schnelle (z. B. bei mechanisch angetriebenen Uhren).

- Bei einem Antrieb vom Langsamen ins Schnelle besteht eine geringere Reibung als bei Evolventenverzahnung.

- Größere Übersetzungsverhältnisse auf kleinem Raum sind möglich, da die Zähne am Fuß schmaler sind als bei der Evolventenverzahnung.

- Reine Rollreibung erst ab einer bestimmten Zähnezahl des kleineren angetriebenen Rades möglich.

- Normierung schwierig, da die Zahnform gegenüber der Evolvente zusätzlich von der Zähnezahl des kleineren angetriebenen Rades abhängt. Man muss also um ideale Eingriffs- und Reibungsverhältnisse zu bekommen, die Zähne eines Räderpaares speziell zueinander konstruieren. In der Uhrmacherei wurden Normierungskompromisse unternommen.

- Kein Vorwärts-Rückwärtslauf möglich. Das heißt Drehbewegung nur in einer Richtung sinnvoll möglich.

- Größeres Zahnspiel (staubverträglicher).

- Geschmiert werden nur die Radlager, die Räder selbst werden trocken betrieben um Schmutzansammlung zu vermeiden.

- die Eingriffstiefe ist kritischer als bei der Evolventenverzahnung. In der Uhrmacherei reicht der mathematisch ermittelte Abstand als Ideal nicht aus. Er wird zusätzlich empirisch angepasst (muss erfühlt werden).

Konchoidenverzahnung [Bearbeiten]

- Verwendung: z. B. bei Zahnstangen

Triebstockverzahnung [Bearbeiten]

- Verwendung: z. B. alte Mühlenräder (→ Bild weiter unten, zu "Kronenräder"), Schwarzwälder Uhren, Zahnstangen, Rollenketten

- Anwendung weitgehend durch die Evolventen- und Zykloidenverzahnung verdrängt. Frühere Vorteile dieser Verzahnung war die leichtere Herstellung von Rädern. Außerdem war eine ausreichend genaue Teilung mittels einer Bohrschablone leicht zu erreichen.

Die Verzahnung kann gerade, d. h. achsparallel, schräg (Schrägverzahnung) oder als Bogenverzahnung ausgeführt sein. Die Größe der Verzahnung wird bestimmt als Modul. Das Gegenrad muss eine Verzahnung von gleichem Modul aufweisen.

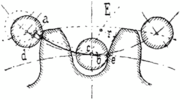

Bestimmungsgrößen von Geradstirnrädern [Bearbeiten]

Zwei Durchmesser sind für die Bestimmung eines Zahnrades mit geraden Flanken wichtig: der Außen- und der Arbeitsdurchmesser. Der Außendurchmesser bestimmt den Platzbedarf des Zahnrades. Der Arbeitsdurchmesser bestimmt den Abstand der Zahnradachsen. In der Fachliteratur wird der Außendurchmesser als Kopfkreis-Durchmesser und der Arbeitsdurchmesser als Teilkreis-Durchmesser bezeichnet. Der Teilkreis wird in technischen Zeichnungen mit strichpunktierter Linie dargestellt.

Die Teilung p des Zahnrads ist der Abstand von Zahnmitte zu Zahnmitte auf dem Teilkreisdurchmesser. Der Modul m ist das Verhältnis der Teilung p zur Zahl Pi, m = p/π.

Der Durchmesser des Teilkreises ergibt sich aus dem Produkt von Modul und Zähnezahl z, d = m · z. Rad und Gegenrad müssen immer den gleichen Modul besitzen. Die Kopfhöhe der Zähne ist gleich dem Modul, hk = m. Die Fußhöhe ist gleich dem Modul plus Spiel; üblich sind 25% vom Modul Spiel, hf = 1,25 · m. Der Kopfkreisdurchmesser dk ist gleich dk = m · (z + 2). Der Fußkreisdurchmesser df ist df = m · (z - 2.5).

Der Achsabstand a zweier Geradstirnräder 1 und 2 lässt sich mit den folgenden beiden Formeln berechnen:

Der Modul bei Stirnrädern ist gemäß DIN 780-1 zu wählen.

Prüfen von Zahnrädern [Bearbeiten]

Allgemeines [Bearbeiten]

Die Prüfung von Zahnrädern ist sehr umfangreich und richtet sich nach der Art des Zahnrades. Bei der Zahnradprüfung werden die verschiedenen Bestimmungsgrößen von Zahnrädern mittels konventioneller Längen- und Winkelmessverfahren und spezieller Zahnradmessverfahren ermittelt.

Prüfen von Kegelrädern [Bearbeiten]

Die Prüfung von Kegelrädern erfolgt hauptsächlich durch Laufprüfung. Unter Verwendung einer Laufprüfmaschine wird das zu prüfende Kegelrad mit einem Meisterrad in Eingriff gebracht und bei Sollachsabstand, Sollachswinkel und Solldrehzahl abgewälzt. Es wird eigentlich die spätere Funktion im Getriebe simuliert.

Die Qualität des Kegelrades wird durch das entstandene Tragbild, die Geräuschentwicklung während der Laufprüfung und dem Verdrehflankenspiel beurteilt.

Bei den Laufprüfungen unterscheidet man zwischen Zweiflankenwälzprüfungen und Einflankenwälzprüfungen.

Ergänzende Prüfungen sind weiterhin die Rundlaufprüfung durch Rundlaufprüfgeräte und die Zahndickenprüfung mit Zahndickenmessgeräten. Die rasante Entwicklung der Prüfmethoden ist auch bei der Kegelradprüfung erkennbar. Die Verwendung von Koordinatenmessgeräten hat inzwischen auch auf die Kegelradprüfung großen Einfluss. Mit entsprechender Software wird die Topografie des Kegelrades ermittelt, das Tragbild und Verdrehflankenspiel berechnet und simuliert. Korrekturwerte werden direkt an die Verzahnmaschine weitergeleitet.

Prüfen von Stirnrädern [Bearbeiten]

Grundlage für die Prüfung von Stirnrädern ist die DIN 3960/3961.

Abhängig von den Qualitätsansprüchen gibt es unterschiedliche Prüfverfahren. Bei der Zweiflankenwälzprüfung wird der Prüfling mit einem beweglich gelagerten Lehrzahnrad spielfrei in Eingriff gebracht und abgewälzt.

Die entstehenden Achsabstandsänderungen werden registriert und als Zweiflankenwälzabweichung und Zweiflankenwälzsprung ausgewertet. Dabei werden nur Summenabweichungen ermittelt, d. h. Fehlerursachen sind teilweise schwer erkennbar. Das Lehrzahnrad muss geometriebezogen mit dem Prüfling übereinstimmen. Für Zahnräder mit hohen Qualitätsanforderungen ist dieses Verfahren weniger geeignet. Die Wälzprüfung kann hervorragend in Fertigungsabläufe integriert werden. Vergleichbar mit der Zweiflankenwälzprüfung ist das Verfahren der Einflankenwälzprüfung. Vorteilhaft bei diesem Prüfverfahren ist die Zuordnung der Abweichungen zur Rechts- bzw. Linksflanke. Die Ermittlung der Einzelfehler eines Stirnrades ist die sicherste und genauste Methode zur Qualitätsbestimmung.

Mit Koordinatenmessmaschinen und entsprechender Software werden die Profil-, Flanken- und Teilungsabweichungen sowie die Zahnweite ermittelt und im Messprotokoll ausgewertet. Dieser Messvorgang erfolgt automatisch. Dabei wird die Qualität des Zahnrades eindeutig definiert. Eine gezielte Korrektur der Bearbeitungsmaschine ist möglich.

Die Zahndickenprüfung erfolgt durch Zahnweitenbügelmessschrauben.

Herstellung [Bearbeiten]

Die Herstellung von Zahnrädern kann prinzipiell auf drei Arten erfolgen

Ur- und Umformende Verfahren werden meist für weniger stark belastete Zahnräder eingesetzt, diese Verfahren lassen sich häufig kostengünstig umsetzen (z. B. Gießen oder Ziehen von Kunststoffzahnrädern, Sintern oder Stanzen bei Metallzahnrädern, bei denen es nicht auf große Genauigkeit ankommt). Spanende Verfahren kommen bei hochbelasteten Zahnrädern zum Einsatz, hier lassen sich auch größere Genauigkeiten erzielen (wichtig wenn es z. B. auf geräuscharmen Lauf oder kleines Verdrehflankenspiel ankommt).

Die wichtigsten spanenden Verfahren sind :

- mit geometrisch bestimmter Schneide

- mit geometrisch unbestimmter Schneide

Beim Profilfräsen oder -schleifen hat schon die Werkzeugschneide die exakte Form der Zahnflanke. Bei Wälzverfahren wird ein Werkzeug mit zumeist gerader Schneide von der Herstellungsmaschine so geführt, dass es mit der herzustellenden Zahnflanke „abwälzt“. Der Materialabtrag erfolgt nur an einem Punkt bzw. auf einer Linie. Hier kann ein Werkzeug für viele verschiedene Verzahnungsgeometrien genutzt werden, die Kinematik und somit die Steuerung der Maschine ist aber relativ kompliziert. Beim Profilverfahren benötigt man eine große Anzahl verschiedener Werkzeuge oder muss die Schleifscheibe vor ihrem Einsatz erst in die Form der Zahnflanke bringen („abrichten“ der Schleifscheibe). Wälzverfahren können kontinuierlich erfolgen, d. h. das ganze Zahnrad kann in einer durchgehenden Bewegung gefertigt werden (z. B. durch einen schneckenförmigen Fräser). Profilverfahren arbeiten immer im Teilverfahren, es kann also nur jeweils eine Zahnlücke gefertigt werden, danach wird das Werkrad um eine Lücke weitergedreht.

Zahnräder werden nach dem Verzahnen i. d. R. gehärtet. Die Oberfläche wird dadurch verschleißfester und das Zahnrad kann höhere Belastungen ertragen. Allerdings entsteht beim Härten Härteverzug, deshalb müssen in der Regel die Flanken nach dem Härten nachbearbeitet werden um die Verzahnungsqualität zu verbessern.

Eine weitere Bearbeitungsmöglichkeit ist das Erodieren.Kleine Zahnräder werden auch geätzt (ähnlich Lithographie) oder galvanisch hergestellt.

歡迎來到Bewise Inc.的世界,首先恭喜您來到這接受新的資訊讓產業更有競爭力,我們是提供專業刀具製造商,應對客戶高品質的刀具需求,我們可以協助客戶滿足您對產業的不同要求,我們有能力達到非常卓越的客戶需求品質,這是現有相關技術無法比擬的,我們成功的滿足了各行各業的要求,包括:精密HSS DIN切削刀具、協助客戶設計刀具流程、DIN or JIS 鎢鋼切削刀具設計、NAS986 NAS965 NAS897 NAS937orNAS907 航太切削刀具,NAS航 太刀具設計、超高硬度的切削刀具、醫療配件刀具設計、汽車業刀具設計、電子產業鑽石刀具、木工產業鑽石刀具等等。我們的產品涵蓋了從民生刀具到工業級的刀 具設計;從微細刀具到大型刀具;從小型生產到大型量產;全自動整合;我們的技術可提供您連續生產的效能,我們整體的服務及卓越的技術,恭迎您親自體驗!!

BW Bewise Inc. Willy Chen willy@tool-tool.com bw@tool-tool.com www.tool-tool.com skype:willy_chen_bw mobile:0937-618-190 Head &Administration Office No.13,Shiang Shang 2nd St., West Chiu Taichung,Taiwan 40356 TEL:+886 4 24710048 / FAX:+886 4 2471 4839 N.Branch

Welcome to BW tool world! We are an experienced tool maker specialized in cutting tools. We focus on what you need and endeavor to research the best cutter to satisfy users’ demand. Our customers involve wide range of industries, like mold & die, aerospace, electronic, machinery, etc. We are professional expert in cutting field. We would like to solve every problem from you. Please feel free to contact us, its our pleasure to serve for you. BW product including: cutting tool、aerospace tool .HSS DIN Cutting tool、Carbide end mills、Carbide cutting tool、NAS Cutting tool、NAS986 NAS965 NAS897 NAS937orNAS907 Cutting Tools,Carbide end mill、disc milling cutter,Aerospace cutting tool、Фрезеры’Carbide drill、High speed steel、Milling cutter、CVDD(Chemical Vapor Deposition Diamond )’PCBN (Polycrystalline Cubic Boron Nitride) ’Core drill、Tapered end mills、CVD Diamond Tools Inserts’PCD Edge-Beveling Cutter(Golden Finger’PCD V-Cutter’PCD Wood tools’PCD Cutting tools’PCD Circular Saw Blade’PVDD End Mills’diamond tool ‘Single Crystal Diamond ‘Metric end mills、Miniature end mills、Специальные режущие инструменты ‘Пустотелое сверло ‘Pilot reamer、Fraises’Fresas con mango’ PCD (Polycrystalline diamond) ‘Frese’Electronics cutter、Step drill、Metal cutting saw、Double margin drill、Gun barrel、Angle milling cutter、Carbide burrs、Carbide tipped cutter、Chamfering tool、IC card engraving cutter、Side cutter、NAS tool、DIN or JIS tool、Special tool、Metal slitting saws、Shell end mills、Side and face milling cutters、Side chip clearance saws、Long end mills、Stub roughing end mills、Dovetail milling cutters、Carbide slot drills、Carbide torus cutters、Angel carbide end mills、Carbide torus cutters、Carbide ball-nosed slot drills、Mould cutter、Tool manufacturer.

Bewise Inc. www.tool-tool.com

ようこそBewise Inc.の世界へお越し下さいませ、先ず御目出度たいのは新たな

情報を受け取って頂き、もっと各産業に競争力プラス展開。

弊社は専門なエンド・ミルの製造メーカーで、客先に色んな分野のニーズ、

豊富なパリエーションを満足させ、特にハイテク品質要求にサポート致します。

弊社は各領域に供給できる内容は:

(1)精密HSSエンド・ミルのR&D

(2)Carbide Cutting tools設計

(3)鎢鋼エンド・ミル設計

(4)航空エンド・ミル設計

(5)超高硬度エンド・ミル

(6)ダイヤモンド・エンド・ミル

(7)医療用品エンド・ミル設計

(8)自動車部品&材料加工向けエンド・ミル設計

弊社の製品の供給調達機能は:

(1)生活産業~ハイテク工業までのエンド・ミル設計

(2)ミクロ・エンド・ミル~大型エンド・ミル供給

(3)小Lot生産~大量発注対応供給

(4)オートメーション整備調達

(5)スポット対応~流れ生産対応

弊社の全般供給体制及び技術自慢の総合専門製造メーカーに貴方のご体験を御待ちしております。

BW специализируется в научных исследованиях и разработках, и снабжаем самым высокотехнологичным карбидовым материалом для поставки режущих / фрезеровочных инструментов для почвы, воздушного пространства и электронной индустрии. В нашу основную продукцию входит твердый карбид / быстрорежущая сталь, а также двигатели, микроэлектрические дрели, IC картонорезальные машины, фрезы для гравирования, режущие пилы, фрезеры-расширители, фрезеры-расширители с резцом, дрели, резаки форм для шлицевого вала / звездочки роликовой цепи, и специальные нано инструменты. Пожалуйста, посетите сайт www.tool-tool.com для получения большей информации.

No comments:

Post a Comment